Der Einsatzbereich des Metallspritzens ist sehr breit. Mit der neuen Auftragsschicht sind neue Funktionen unabhängig des Basismaterials möglich. Folgende thermischen Beschichtungsverfahren bieten wir als Dienstleistung an: Flammspritzen mit Pulver und Draht, Lichtbogenspritzen und das Hochgeschwindigkeits-Flammspritzen (HVOF).

Es gibt diverse Einsatzgebiete für das Metallspritzen. Wir haben uns im thermischen Beschichten wie Flammspritzen mit Draht oder Pulver, Lichtbogespritzen und Hochgeschwindigkeits-Flammspritzen (HVOF) spezialisiert. Folgende drei Gruppen und Gründe können zur Anwendenung einer Metallspritzschicht führen:

Bei neu entworfenen Teilen bieten Spritzschichten eine interessante Kombinationsmöglichkeit von Eigenschaften:

- Herstellung hochwertiger Teile, die schwierig oder mit herkömmlichen Methoden teuer wären

- Zur Veredelung von bestehenden oder neuen Werkteilen durch Aufspritzen einer hochwertigen Schicht

- Entwurf von qualitativ besseren Werkstücken durch Kombination der gesprühten Schicht mit dem (günstigen) Basismaterial

- Bereitstellung einer Oberflächeneigenschaft die sonst nicht vorhanden wäre

Bei Wiederherstellung verschlissener Maschineteile, reduzieren Metallspritzschichten zur Reparatur Zeit und sparen Geld, während die Nutzungsdauer verlängert wird

- Teile können durch Gebrauch von Spritzschichten schneller und mit weniger Kosten wieder hergestellt werden gegenüber der Verwendung von Schweissen oder Glavanisierung.

- Wenn neue Teile bestellt werden müssen, kann thermisches Beschichten die Maschinenstillstandszeit reduzieren. Die Beschichtungskosten betragen manchmal nur 10% der Wiederbeschaffungskosten.

- Wenn das Ersatzteil nicht mehr lieferbar ist oder es sonst eilt.

- Weil ein erstklassiges Material als Auftragungsschicht benutzt werden kann, übertreffen reparierte Teile sogar Neue.

- Teile können so leicht umgebaut werden, dass Ersatzteilbestände verringert werden können.

Bei Rettung falsch bearbeiteter Teile (Ausschsuss) oder unter Normalgrösse liegender Gussteile

- Bei gleichwertiger Beschichtungsmaterialwahl zum Originalmaterial, lässt sich ein Werkstück wieder auf Mass herstellen.

- Im Gegensatz zu einer aufwändigen Neuanfertigung ergeben sich niedrigere Kosten mit Zeiteinsparung.

- Automobilindustrie

- Baumaschinen

- Chemische Industrie

- Druckindustrie

- Galvanotechnik

- Getriebebau

- Glasverarbeitung

- Kraftwerk

- Kunst

- Landwirtschaft

- Luftfahrt

- Maschinenbau

- Metallverarbeitung

- Militär

- Motoren

- Nahrungsindustrie

- Papierindustrie

- Plastikherstellung

- Pumpen

- Schifffahrt

- Textilindustrie

- Zellstoffverarbeitung

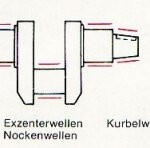

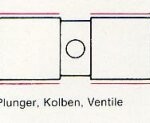

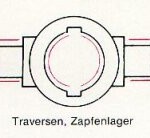

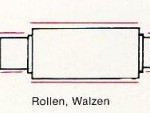

Diese Werkstücke eignen sich besonders um mit dem Metallspritzverfahren neu (in Skizze rot) beschichtet zu werden:

- Simmeringsitze, Stopfbüchsensitze

- Führungsleisten, Führungsbahnen, Zustellkeile

- Exzenterwellen, Nockenwellen, Kurbelwellen

- Rollen, Walzen, Spindeln, Stangen, Zylinder

- Traversen, Zapfenlager

- Wellen, Kolbenstangen, Bolzen, Zapfen, Achsen

- Ritzelwellen, Kammwalzen, Schneckenwellen

- Lagerschalen ein- und mehrteilig

- Einbaustücke, Lagerschalen, Lager, Lagerdeckel

- Festsitze, Gleitlagersitze, Dichtringe

- Bremsscheiben, Keilriemenscheiben

- Hydraulikzylinder, Kolbenstangen, Kupplungen

- Konen aussen und innen

- Getriebe, Zahnräder, Mischwerkzeuge, Förderschnecken

- Bohrungen, Gehäuse

- Plunger, Kolben, Ventile

- Abnutzungsschutz, -verringerung

- Anforderung minimaler Werkstoffverzerrung

- Atmosphärischer-Korrosionsschutz

- Ausgezeichneter Ersatz für Verchromung

- Ausgezeichneter Widerstand gegen Reibung

- Behält Schrauben Leistungsfähigkeit

- Beständig durch keramische Oberflächen

- Bestandteile mit einer Beschichtung haben eine längere Lebenszeit

- Biologische Kompatibilität

- Elektrischer Widerstand/ Leitfähigkeit

- Erhöhung der Leitfähigkeit

- Erosionsschutz

- Extrem hart benötigte Oberflächen

- Extremer Hitzeeinfluss

- Galvanischer Korrosionsschutz

- Guter Schutz gegen Reibverschleiss

- Guter Widerstand gegen Korrosion

- Hitzesperre und Hitzebeständigkeit

- Hochtemperaturschutz (thermische Sperrschicht)

- Hohe Verschleissfestigkeit

- Korrosionsschutz

- Leicht bearbeitbar durch Standardwerkzeuge

- Magnetische Eigenschaften

- Maschinenrevisionen

- Masswiederherstellung

- Medizinische Implantate

- Neue einzigartige Materialkombinationen

- Neue Schicht muss spezifischen Kriterien angepasst werden

- Oberflächenhärte erhöhen, um Abnutzung zu verringern

- Oxidationsschutz

- Rettung von verschlissenen Teilen

- Rissfreie und dichte Schichten mit ziemlich homogener Mikrostruktur

- Schichten, die nachbehandelt werden können (Drehen, Schleifen, Diamantschleifen)

- Sehr guter Widerstand gegen Hitze

- Steuerung der Oxidation und des Sulfidation

- Thermische oder elektrische Isolierung

- Umweltfreundliche Schichten ohne leicht flüchtige organische Produkte (Farben)

- Verbesserte Schmierfähigkeiteigenschaften

- Verbesserung der Schlagfestigkeit

- Verlängerte Standzeit dadurch erhöht Produktivität

- Verringerung der Maschinen-Stillstandszeit

- Verschleissfestigkeit bei Gleitsitzabnutzung

- Wenn keine thermische Vorbehandlung oder kein Glühen erlaubt ist

- Wiederherstellung/ Reparatur beschädigter Oberflächen

Deutsch

Deutsch English

English